Eine Überprüfung der Technik des Metallschneidens

Vergleichbar zur steigenden Nachfrage nach Metallschneiden entwickeln sich neue Schneidtechnologien, die immer präziser und kostengünstiger werden. Heute werden Laserschneiden, Plasmaschneiden und Wasserstrahl schneiden häufig in der Metallverarbeitung verwendet. Die Wahl der Schneidtechnik hat großen Einfluss auf die Gesamtkosten der Herstellung von Metallpositionen, d.h., auf die Konstruktion, aber auch auf die Qualität. Es stellt sich die Frage, was ist die beste Metallschneidtechnik?

Vergleich der verschiedenen Techniken für Metall schneiden

Laserschneiden von Metall

Laserschneiden von Metall ist seit 25 Jahren im Einsatz und die Schneidetechnologie wird kontinuierlich verbessert. Seit dem ersten Einsatz von Lasern ermöglicht die moderne Technologie, insbesondere CNC, eine erhöhte Präzision und ein wirtschaftliches Laserschneiden, was sie zu einer der kostengünstigsten Schneidetechniken macht. Je nach Stärke, kann die Lasertechnologie weiches Metall bis zu einer Dicke von 12,7 Millimetern, eine Inox-Dicke von maximal 10 Millimetern und einem Aluminium dicke von 5 Millimetern schneiden. Die maximale Metall dicke, die mit Laser geschnitten werden kann, beträgt 25 mm für Struktur- und Edelstahl, und 15 mm für Aluminium.

Das Laserschneiden von Metallen wird am häufigsten zum Schneiden von homogenen Strukturen verwendet, während Verunreinigungen von Grundierung die Schnittqualität stark reduzieren. Zusätzlich zur reduzierter Qualität kann geschmolzenes Metall, das auf dem unvermeidlichen Schneidprodukt resultiert, die optische Linse des Lasers beschädigen. Heutzutage besteht in der Praxis ein wachsender Bedarf zum Schneiden sehr dünner Materialien, die zusätzliche Arbeitsgänge während des Schneidens erfordern. Wegen der geringen Materialstärke ist es notwendig, die beim Schneidvorgang entstehende Wärme abzuleiten.

Daher kann das Laserschneiden beim Schneiden verschiedener Metallarten und maximaler Dicke in Abhängigkeit von der Stärke des Lasers angewendet werden. Mit der Wirtschaft und Qualität der Kombination von Laser- und CNC-Technologie ermöglicht die Schnitt- und sehr komplexe Position durchzuführen.

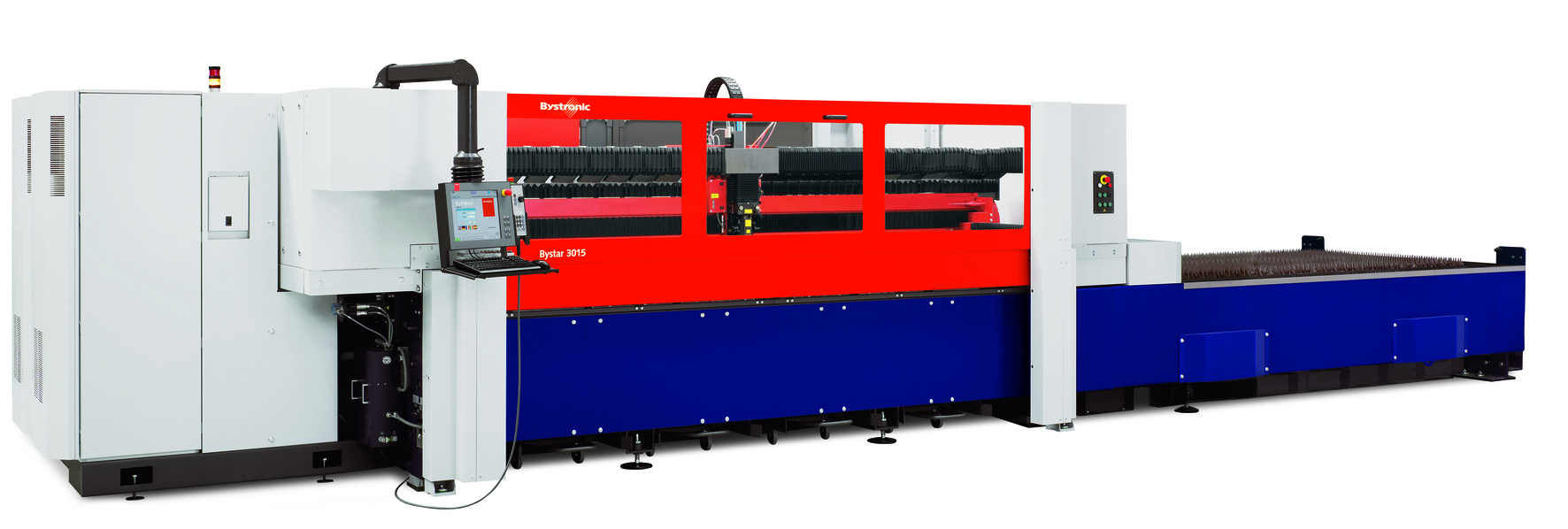

Laserschneidsysteme von Bystronic

Plasmaschneiden

Plasmaschneiden wird seit 1960 praktiziert, als es zum ersten Mal verwendet wurde. In den letzten fünf Jahren hat diese Schneidetechnik eine Revolution erlebt. Es wurden neue Schneidverfahren entwickelt, die Präzision, Metall dicke und Schnittqualität erhöht haben.

Plasmaschneiden als solches besteht aus der Leitung der negativ geladene Gasionen fast der Schallgeschwindigkeit in das zu schneidenden Metalls zu lenken. Es sei darauf hingewiesen, dass das Metall positiv geladen ist. Nach dem Eindringen des Plasmastrahls können in Metall Temperaturen bis zu 28.000 C entstehen. Aufgrund der hohen Temperatur besteht Korrosionsgefahr und das Hilfsgas wird auch beim Schneiden aufgebracht. Die Wahl des Hilfsgases beim Plasmaschneiden hängt weitgehend vom zu schneidenden Metall ab. Zum Beispiel können zum Schneiden von rostfreiem Stahl (Inox) Luft, Sauerstoff oder eine Mischung aus Argon- und Wasserstoffgemische verwendet werden, aber für das Aluminiumschneiden wird Luft eingesetzt bzw. Hilfsgas.

Plasmaschneiden wird am häufigsten für Metalle mit einer Dicke von 8 mm bis 31,75 mm verwendet. Mit dem Vorteil der hohen Schnittgeschwindigkeit zeichnet sich das Plasmaschneiden auch durch eine hohe Temperaturentwicklung aus, die das Schneidgut beschädigen kann.

Schneiden von Metall mit Wasserstrahl

Der Schneidwasserstrahl ist in der Praxis der gleiche wie bei den vorherigen zwei Schneidtechniken. Das Prinzip des Wasserstrahlschneidens besteht darin, die Mischung aus Wasser und Strahlmittel auf die Schallgeschwindigkeit zu beschleunigen. Bei einer solchen Geschwindigkeit dringt das Wasser in das Metall ein, das schneidet und das gleiche wie die vorherigen Schneidetechniken, das Schneiden von Metall.

Wasserstrahl- Schneidparameter sind meistens gleich allen Arten von Metall, das geschnitten wird. Einer der Hauptvorteile eines solche Metallschneidens ist eine hohe Präzision und niedrige Temperaturentwicklung beim Schneiden. Diese Vorteile machen das Schneiden von Wasser mit der annehmbare Technik für Metalle bis 100 mm Dicke möglich. Über 100 mm Wasserschneider verliert Präzision und verlässt aus Präzionsbereichen von 0.0076 bis 0.381 mm.

Welche Schneidetechnik wählen?

Für die beste Auswahl an Metallschneidtechniken ist notwendig, zuerst die erforderliche Präzision des Schnitts und die Eigenschaften des zu schneidenden Materials zu berücksichtigen. Zusätzlich ist es notwendig, die Geschwindigkeit oder Position, in der das zu bearbeitende Metall enthalten ist, in die Berechnung einzubeziehen.

Laserschneiden wird daher für Metalle empfohlen, die eine komplexere und präzisere Verarbeitung mit hoher Präzision und Schneideffizienz erfordern. In der Praxis würde dies bedeuten, dass das Laserschneiden für Metallldicken bis 10 mm, die keine hohen Reflexionseigenschaften und mittleren Dicken aufweisen, am wirtschaftlichen ist. Ebenso ist das Plasmaschneiden für Metalle bis 10 mm Dicke am wirtschaftlichsten. Meistens wird das Plasmaschneiden für groß dimensionierte Bleche und dickere Abschnitte verwendet. Wasserschneiden wird empfohlen für Metalle mit einer Dicke bis 460 mm, bzw. Metalle die temperaturempfindlich sind.